板金加工におけるトラブルシューティング

板金加工におけるトラブルシューティング(問題解決)は、製品の品質や生産効率を左右する重要なプロセスです。以下に、板金加工でよく見られるトラブルとその原因、対策を一覧でまとめます。

■ よくあるトラブルと原因・対策

| トラブル内容 | 主な原因 | 対策例 |

|---|---|---|

| バリの発生 | ・金型の摩耗 ・打ち抜き条件不良 |

・金型の定期メンテナンス ・クリアランス見直し |

| 寸法不良 | ・材料のばらつき ・機械の精度低下 |

・材料ロット管理 ・機械の点検・校正 |

| 曲げ角度のばらつき | ・スプリングバック ・加工順序の不適切 |

・材質ごとの補正値を設定 ・順序見直し |

| 反り・歪み | ・残留応力 ・溶接熱の影響 |

・加工工程の見直し ・中間応力除去処理 |

| クラック・割れ | ・材料の延性不足 ・加工速度過大 |

・材料変更検討 ・加工条件の最適化 |

| スクラッチ・傷 | ・材料の搬送不良 ・金型の異物混入 |

・搬送設備の見直し ・金型清掃・管理 |

| 塗装不良(剥がれ) | ・脱脂不足 ・表面粗さ不適切 |

・前処理工程の改善 ・塗装条件の最適化 |

■ トラブルシューティングの基本手順

-

現象の確認

目視検査、測定、記録などで現象を正確に把握する。 -

原因の特定

原因を仮説としてリストアップし、「5なぜ」や「特性要因図」などで分析。 -

対策の実施

一時的な応急処置と、根本原因への恒久対策を区別して行う。 -

効果の確認

再発防止のためのモニタリングや、QCサークル活動などを通じたフォローアップ。 -

標準化

有効な対策は作業標準書に反映させ、横展開を図る。

■ 補足:トラブル未然防止のポイント

-

定期的な金型・設備の点検(予防保全)

-

加工履歴・条件の記録と分析

-

作業者の教育訓練(異常の早期発見)

-

データを活用した品質予測・異常検知(IoT/SPCなど)

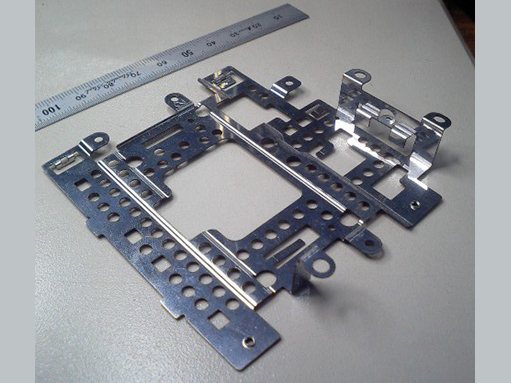

金属加工品の品質を保証します

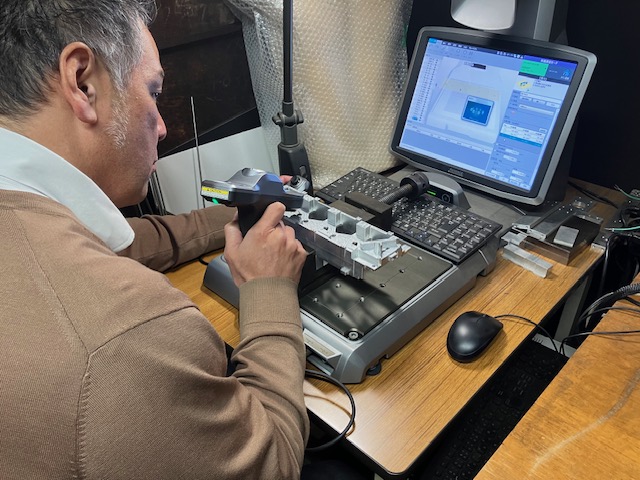

弊社のお取引先は、大手OA機器メーカーや電子機器メーカーの1次サプライヤ―が多く、高精度かつ高品質の製品を求められています。そのため弊社には、ノギス、マイクロゲージ、ピンゲージなどの検査器具や3次元測定や画像測定器などの一連の検査設備を取り揃えています。弊社で加工した金属加工品はもちろん、協力工場から納入された金属加工品についても弊社検査を行い、品質を保証してご提供します。

寸法検査の様子です。3次元測定器や画像測定器、各種ゲージ類などの各種検査機器を保有しており、全ての製品に対して自社内で寸法検査及び外観検査を実施しています。

金属加工品のことなら、金属の加工業者のBANTECにお任せください

金属加工品に関してお困りのことがありましたら、BANTECにご相談ください。

今回は、金属加工業者をお探しの方に向けて、金属加工の種類や業者選定のポイントをお伝えしました。

金属加工品でお困りでしたら、お気軽に以下の窓口までご相談ください。