試作開発でよく使う加工方法/BANTECでの対応

試作開発でよく使う加工方法

試作加工は、設計の妥当性や製造性を事前に確認し、量産時のリスクやコストを大幅に減らすために重要です。実物による検証で不具合や設計ミスを早期発見でき、工程改善や関係者との合意形成にも役立ちます。試作は「失敗するなら今のうち」という考え方に基づく、量産成功への重要なステップです。

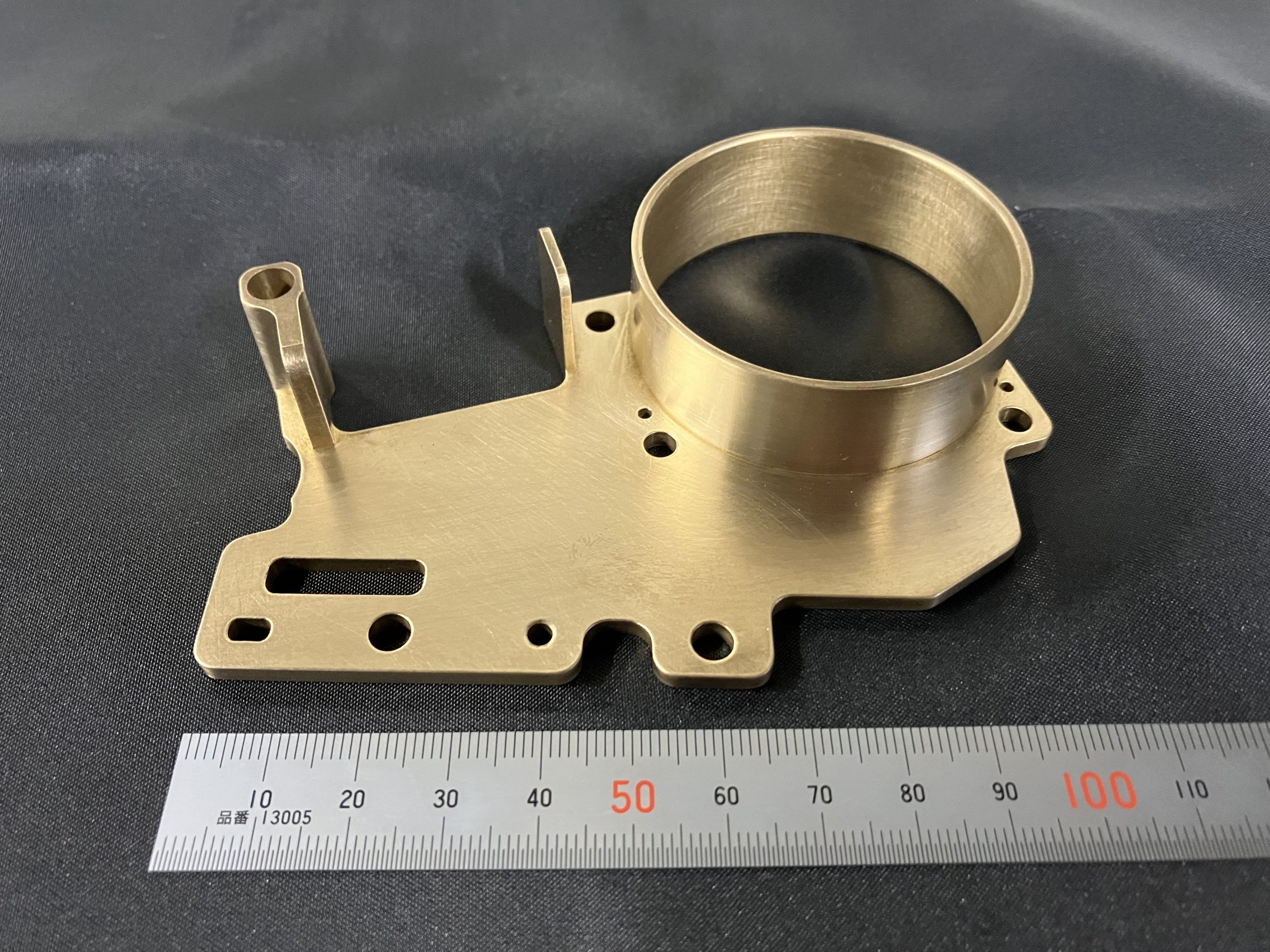

🔹 切削加工(マシニング、フライス、旋盤など)

-

金属・樹脂どちらでもOK。

-

1個から製作できる。寸法精度も出しやすい。

-

「ちょっと設計変えたい」もすぐ対応できる。

🔹 3Dプリンター(樹脂、金属もあり)

-

CADデータがあればすぐ造形できる。

-

特に形状確認、組付け確認に最適。

-

樹脂系(ABS、ナイロンなど)が主流だけど、最近は金属プリンターも普及してきた。

🔹 鋳造+簡易金型(試作鋳造)

-

砂型鋳造やシリコン型鋳造で、量産材に近い試作品を作る。

-

自動車部品・機械部品などで「材料特性も見たい」時に使う。

-

金型も試作用に簡易なものを作るのでコストダウン可能。

🔹 板金加工(レーザー切断+曲げ+溶接)

-

板ものの試作に最適。

-

筐体、カバー、ブラケットなど、スピード重視で製作可能。

🔹 真空注型(シリコン型+樹脂流し込み)

-

マスター品(試作1個)を作った後、シリコン型を作って、ウレタン樹脂などを流し込んで複数個作る。

-

成形品に近い見た目・質感になるので、外観確認にも使える。

-

だいたい20~30個くらいまで。

加工方法の使い分け

| 試作目的 | おすすめ加工方法 |

|---|---|

| とにかく早く形を確認したい | 3Dプリンター、切削 |

| 寸法精度重視・機能確認したい | 切削加工 |

| 材質特性も見たい(強度、耐熱など) | 鋳造+簡易金型 |

| 小ロット量産みたいに見せたい | 真空注型 |

| 板モノ部品を試作したい | 板金加工 |

当社は国内・海外のサプライヤーをまとめ様々な部品加工に対応することが可能です。お客様の図面に合わせて加工方法、材料提案など最適な手法をご提案することが可能です。また技術商社でありながら、デザイン・設計・検査機能を自社で保有しています。技術、コスト、品質、デザイン すべてにおいてご満足いただけるサービスを展開いたします。