【金属加工】試作と量産で生産拠点を分ける考え方

試作と量産は、同じ図面でも別物です。

現場では、ここを切り替えられないとトラブルが起きます。

① 最優先事項が違う

試作

-

最優先:形になるか・機能するか

-

多少の手間・工数増はOK

-

職人の腕でカバーできる

量産

-

最優先:再現性・安定性

-

1回の手間増=全数に影響

-

個人技はリスク

👉 試作は「成功」、量産は「継続」がゴール

② 加工方法の考え方

試作

-

一番確実な加工方法を選ぶ

-

段取り替えが多くても問題なし

-

手加工・微調整も許容

量産

-

工程数を減らす

-

段取り替えを極力なくす

-

誰がやっても同じ結果が出る方法を選ぶ

👉 試作OK=量産OKではない理由がここ

③ 公差の考え方

試作

-

職人が「様子を見ながら」合わせる

-

きつい公差でも気合で対応できる

量産

-

公差は「工程能力」で見る

-

毎回調整が必要な公差はNG

-

測定方法まで含めて成立しているかが重要

👉 公差は“理論値”ではなく“現場で守れるか”

④ コスト意識の違い

試作

-

コストは二の次

-

工数が多少増えても問題になりにくい

量産

-

1円の差が大きな金額になる

-

工数1分短縮が利益に直結

-

不良1%が致命傷になることも

👉 量産では「安く作る」より「ムダを出さない」

⑤ 図面の見方が変わる

試作

-

曖昧な指示でも現場判断で対応

-

「多分こうだろう」で進められる

量産

-

曖昧=不良の原因

-

数値化・明文化が必須

-

図面通りに作る=品質の担保

👉 量産図面は「説明書」であるべき

⑥ 人への依存度

試作

-

ベテラン1人で何とかなる

-

属人化しても問題になりにくい

量産

-

人に依存すると止まる

-

誰が休んでも回る体制が必要

-

作業標準・治具が命

👉 量産は「人」ではなく「仕組み」で回す

⑦ よくある失敗パターン

-

試作がうまくいったから、そのまま量産

-

試作担当者がいないと作れない

-

公差・工程を見直さず量産開始

-

不良が出てから対策する

👉 量産前の見直しが一番コストが安い

まとめ

試作と量産の違いを一言で言うと、

-

試作:点で考える

-

量産:線と面で考える

町工場として価値が出るのは、

**「試作から量産を見据えて提案できること」**です。

試作は大田区、量産は海外

― 日本の現場力 × 海外量産力 ―

「試作はどこでやるべきか」

「量産はどこでやるべきか」

この答えは、同じ場所である必要はありません。

試作は「大田区」が強い理由

試作で一番大事なのは、

スピード・柔軟性・すり合わせ力です。

大田区の町工場には、

-

図面を見て「意図」を読む力

-

その場で加工方法を切り替える判断力

-

設計・品質・コストを同時に考える現場感覚

があります。

設計変更が前提

まだ仕様が固まっていない

とにかく形にしたい

こうした試作フェーズでは、

👉 海外よりも日本、

👉 日本の中でも大田区が圧倒的に有利です。

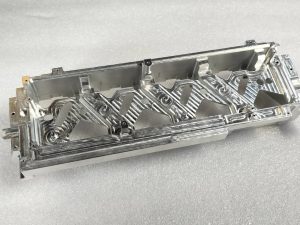

量産は「海外」が合理的な理由

一方、量産で求められるのは、

-

コスト競争力

-

人手の確保

-

生産キャパシティ

-

安定供給

です。

仕様が固まり、

工程が整理され、

「毎回同じものを作る」段階になれば、

👉 海外量産の強みが最大限に発揮されます。

量産では

「職人の勘」よりも

「決めた通りに作れる仕組み」が重要。

ここは海外工場が非常に強い領域です。

当社の強み:試作と量産を“分断しない”こと

よくある失敗は、

-

試作は日本、量産は海外

→ 情報が引き継がれない -

試作ではできたが、量産でトラブル

-

海外工場から「この公差は無理」と言われる

当社では、

-

大田区で試作を行い

-

量産を見据えた工程・公差・材料選定を実施

-

その内容を前提に海外量産へ展開

という流れを取っています。

👉 試作段階から量産を想定している

👉 海外で再現できる設計・加工に落とす

これが最大の付加価値です。

こんなお客様に選ばれています

-

国内で試作 → 海外量産を考えている

-

海外量産でトラブルが続いている

-

試作と量産を別業者に頼んで失敗した経験がある

-

コストも品質も、どちらも妥協したくない

大田区・試作/金属加工はバンテックにお任せください。

弊社は創業以来、『ものづくりの町 東京都大田区』で精密機器の試作品製造の技術商社として協力工場様と共に歩んでまいりました。

商社と言えばお客様より注文を受けてそのまま右から左へと横流しをするブローカーと思われる事も多々あります。

しかしながら弊社はお客様に満足して頂ける様、検査機器も取り揃え品質にもこだわって参りました。

今や品質は良くて当たり前と言う時代でお客様の要望にお応え出来るよう納期厳守も当然のことだと思っております。短納期を心掛け、日々協力工場様と連携をとれるよう万全な体制をとっております。

また、海外の提携会社もあるため、国内短納期試作/海外調達を武器にお客様の図面に合わせて最適な工法、コストをご提案いたします。

まだまだ若い会社ですが今後もBANTECにお願いをしたいと言われるように邁進して参りますので今後とも宜しくお願い申し上げます。

大田区のBANTECバンテックについて

| 会社名 | 株式会社BANTEC(バンテック) |

| 代表者名 | 代表取締役 番場岳志 |

| 住所 | 東京都大田区東蒲田2-12-3 |

| TEL | 03-6336-6822 |

| FAX | 03-6745-4844 |

| 資本金 | 300万円 |

| 設立 | 2011年5月 |

| 事業内容 | 金属の試作加工、量産加工、精密機器、光学機器、医療機器の切削加工、精密板金加工、三次元加工、製品開発支援(設計~製作) |

| 真鍮材料加工 | アルミ加工 | ADC材の追加工 | ABS加工 |

|

|

|

|

| 板金加工 | OA機器部品 | 光学部品 | 医療機器 |

|

|

|

|